Defeitos típicos de soldagem

Os

defeitos da solda e os correlatos foram classificadas de várias maneiras.

A

classificação feita pela IIS/IIW em documento 340 – 60, completada pelo

documento 369 – 71, de onde, com a gentil permissão da mesma, foram retirados

os desenhos assinalados, é mais cara por isso serviu de guia para este

capitulo. A primeira parte da numeração segue a da IIS/IIW.

Os

defeitos da soldagem podem ser divididos nos seguintes grupos:

- Trincas;

- Cavidades;

- Inclusões

solidas;

- Falta de

fusão e de penetração;

- Imperfeições

de forma de junta;

- Deformações;

- Corrosão;

- Alterações

superficiais;

- Defeitos

mecânicos correlatos;

- Outros

defeitos.

Trincas

Trata-se do defeito mais perigoso com roturas localizadas de várias

formas e dimensões que podem ser subdivididas em:

Microfissuras

Diz-se

microfissuras quando se trata de dimensões microscópicas.

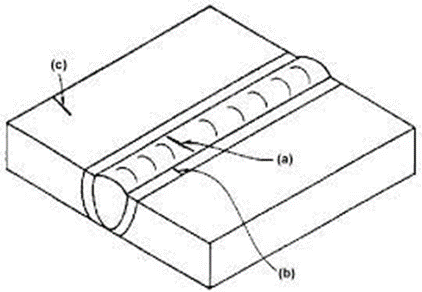

Trincas longitudinais

Estas

por sua vez podem ser subdivididas como mostra o desenho.

As trincas localizadas no centro são geralmente

trincas a quente, provocadas pela segregação de carbono e enxofre que provocam solidificação

em temperaturas mais baixas – deve se usar eléctrodos básicos para evitar este

defeito.

Trincas localizadas na ZTA (zona termicamente afetada) são trincas

de têmpera devido a um resfriamento rápido demais – deve-se pré-aquecer e manter

a temperatura recomendada nos interpasses.

Trincas no material base são provocadas

por envelhecimento deste material, quando aquecido depois de encruado – deve-se normalizar o material antes da

soldagem.

Trincas transversais

Estas trincas são provocadas por contrações

restringidas, e podem ser subdivididas como mostra a figura abaixo.

Trincas radiantes

São trincas

irradianas de um ponto comum, e quando pequenas são chamadas de trincas

estelares.

Geralmente

estas trincas partem de um único ponto e vão convergindo em todas as direções

partindo de um ponto comum até a um raio determinado.

Trincas de cratera

Estas trincas

são provocadas por contrações na cratera.

Tricas sem

orientação

Estas trincas

podem surgir devido a muitas porosidades miúdas provocadas por hidrogênio – deve-se

usar eléctrodo bem seco e de baixo teor de hidrogênio para evitar este defeito.

Trincas ramificadas

Distinguem-se

das trincas radiantes por originar-se de uma fissura e no de um ponto.

Cavidades

As cavidades

no processo de soldagem podem ser subdivididas em:

- Bolha – cavidade formada por gás preso no metal fundido;

- Poro – cavidade pequena de forma esférica;

- Porosidade uniforme – distribuição

por igual dos poros.

As principais

causas das cavidades são:

Eléctrodo

deteriorado

- Conservar de maneira apropriada no

almoxarifado e em uso. Não secar em temperatura excessiva;

- Não

molhar o eléctrodo durante a soldagem ao aberto;

Parâmetros de soldagem errados

- Polaridade

trocada, velocidade excessiva, altura do arco excessiva, sopro do arco.

- Material

base com excesso e enxofre ou fosforo, muito enferrujado ou sujo.

. Verificar e substituir ou limpar

. Eléctrodo errado – substituir por outro tipo

. Chapa galvanizada, inverter a polaridade.

Grupo de porosidade. Distribuição localizada

O grupo

de porosidade no início do cordão é provocado por eléctrodo úmido ou com

revestimentos danificados na ponta – secar o eléctrodo, usando-o somente em bom

estado.

Porosidade agrupada irregularmente –

verificar os seguintes fatores:

- A

corrente elétrica, manchas de tinta, óleo ou sujeira.

- Utilização

de eléctrodo diferente para o ponteamento;

- Observar a influência de trabalho de máquinas

vizinhas na energia disponível para máquina de soldar

- Amperagem

excessiva no fim do cordão ao ponto de deteriorar o revestimento;

Porosidade alinhada

Cavidade

alongada, não esférica, com a dimensão maior paralela ao eixo do cordão.

Porosidade vermiforme

Cavidade

parecida com um verme.

É provocada pelo desprendimento de gazes em

bolhas ligadas uma a outra, em demanda a superfície do cordão da solda.

Porosidade superficial

É uma

porosidade que atinge a superfície do cordão da solda.

Inclusões solidas. Substancias estranhas dentro do material fundido

Inclusões de escória. Escória presa

no metal fundido

Geralmente

é o resultado da remoção insuficiente da escória do passe interior – remover melhor.

Escória

presa em juntas estreitas ou nos cantos de passes muito convexos – deve-se inclinar

mais o eléctrodo, aumentar a amperagem e reduzir a convexidade.

Inclusões

de fluxo. Fluxo preso no material fundido

Baixar

a voltagem ou amperagem e efetuar o alinhamento da poça de fusão.

Inclusões de óxido

Inclusões de carepas

Na soldagem

de alumínio, as pétalas onduladas de oxido de alumínio da superfície não fundida

ficam presas no meio do metal fundido. Este defeito denomina-se franzimento.

Inclusões metálicas

É equivalente

a gotas frias conhecidas em metalurgia.

Falta de fusão e de penetração

Fusão incompleta

A fusão

incompleta origina a falta de união entre o metal depositado e o metal base.

A falta

de fusão na parede lateral da junta ou entre passes pode ser provocada pela

amperagem demasiadamente baixa, pelo eléctrodo fino usado para soldagem de

material grosso ou pelo posicionamento errado do eléctrodo.

Quando

ocorre na raiz, o eléctrodo usado é de diâmetro excessivo, não permitindo a introdução

até ao fundo da junta ou é mantido um arco longo demais.

Penetração incompleta

A fresta

é pequena demais e/ou a raiz é muito grande não se adequando ao diâmetro e ao

tipo de eléctrodo utilizado.

Nos eléctrodos

de alta penetração, o diâmetro do eléctrodo é pequeno em ralação a espessura da

chapa a soldar.